EKO

EKONAP

Предлагаем комплексные схемы очистки сточных вод, позволяющие снизить показатели ХПК, БПК5, общего азота, формальдегида и фенола до значений ПДК, для слива очищенной воды в системы канализации, возврата в производство, либо слива в открытые водоемы.

Сточные воды предприятий деревообработки образуются после мытья различного технологического оборудования. Стоки деревообрабатывающих предприятий можно разделить на группы исходя из содержания загрязняющих веществ:

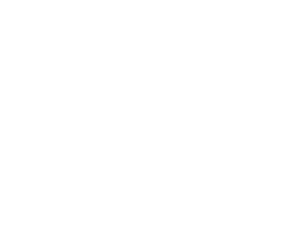

–загрязненные формальдегидными смолами

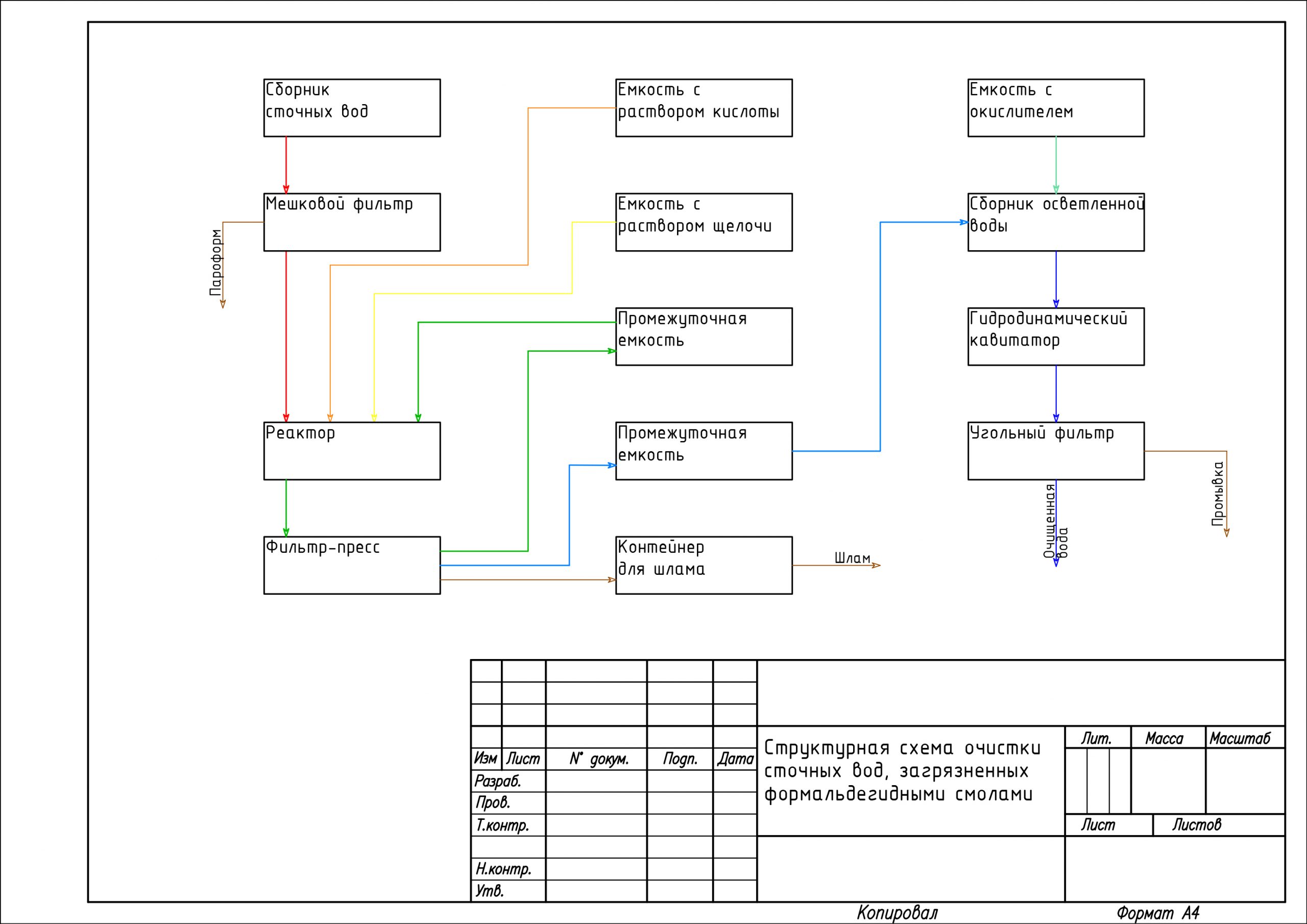

– содержащие ПВА клей и лаки на водной основе

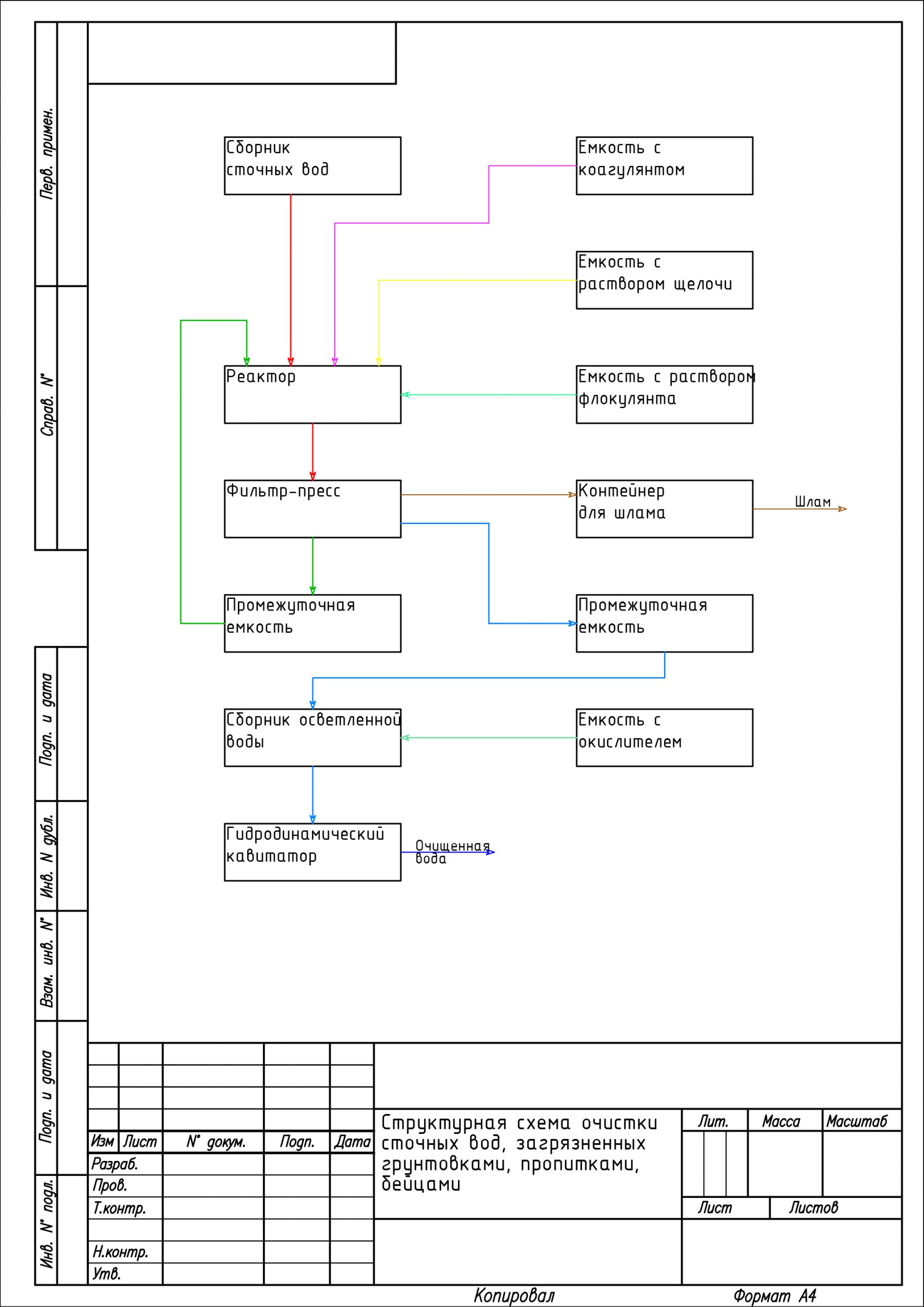

– загрязненные грунтовками, пропитками и бейцами

Целесообразно проводить очистку сточных вод, загрязненных формальдегидными смолами, непосредственно после их образования. Это позволяет провести восстановление параформальдегида (параформа) до формальдегида с целью дальнейшего его использования в производстве. При длительном хранении параформ выпадает в труднорастворимый осадок, что ведет к дополнительным затратам на утилизацию так как исключается возможность его восстановления.

Отделение пароформа из сточных вод проходит на этапе механической очистки.

После механической очистки фильтрат поступает в емкость для реагентной обработки. В реакторе проводится обработка сточных вод раствороми кислоты и щелочи.

После реагентной обработки сток подается на фильтр-пресс для обезвоживания осадка. Полученный шлам характеризуется высоким содержанием сульфата кальция и азота и может быть использован для питания растений и повышения плодородия почв.

Фильтрат после фильтр-пресса подается на узел гидродинамической кавитации с дозированием сильного окислителя (пероксид водорода, озон, перманганат калия и т.п.).

После прохождения гидродинамического кавитатора очищенная вода сбрасывается в системы канализации, либо направляется на производство. При необходимости сброса в открытые водоемы очищенная вода дополнительно проходит фильтрацию на узле сорбционной доочистки.

В реактор подается установленное количество сточных вод и включается механическое перемешивание для гомогенизации стока. Далее осуществляется последовательный порционный ввод реагентов. Основным связывающими и осаждающими реагентами выступают коагулянты на основе алюминия и железа (в зависимости от состава сточных вод коагулянты применяются совместно либо раздельно).

В процессе реагентной обработки требуемый уровень рН устанавливается автоматически.

Переведённые в нерастворимую форму загрязнения выпадают в осадок. Для ускорения флокуляции обработанного реагентами стока применяются флокулянты с высокой молекулярной массой.

Обработанные реагентами стоки подаются на узел обезвоживания осадка.

После фильтр-пресса шлам подлежит утилизации, фильтрат сбрасывается в систему канализации, либо направляется в производство.

В реактор подается установленное количество сточных вод и включается механическое перемешивание для гомогенизации стока в реакторе. Далее осуществляется последовательный порционный ввод реагентов. Основным связывающими и осаждающими реагентами выступают коагулянты на основе алюминия и железа (в зависимости от состава сточных вод коагулянты применяются совместно либо раздельно).

В процессе реагентной обработки требуемый уровень рН устанавливается автоматически.

Переведённые в нерастворимую форму загрязнения выпадают в осадок. Для ускорения флокуляции обработанного реагентами стока применяются флокулянты с высокой молекулярной массой.

Обработанные реагентами стоки подаются на узел обезвоживания осадка.

После фильтр-пресса шлам подлежит утилизации, фильтрат перекачивается в накопительный сборник осветленной воды через промежуточную емкость.

Из сборника осветленная вода подается на узел гидродинамической кавитации с дозированием сильного окислителя (пероксид водорода, озон, перманганат калия и т.п.).

После прохождения гидродинамического кавитатора очищенная вода сбрасывается в системы канализации, либо направляется на производство.